Hola amigos lectores de mi blog, hoy toca una nueva entrada que compartiros. Vamos a comentar un tema muy importante en nuestra asignatura, lo básico que debemos saber antes de trabajar en nuestro taller. El mecanizado básico nos sirve para realizar tareas muy importantes en el taller, que pueden ser el trazado, limado, taladrado, serrado, roscado... Hoy vamos a explicar cada una de ellas, como debemos hacerlas, sus herramientas, etc...

Vamos a comenzar hablando sobre el trazado de piezas;

Trazar es la operación por la cual se realizan líneas sobre una pieza para que sirvan de referencia a la hora de realizar los distintos procesos de mecanizado sobre esta. Las herramientas y útiles con los que se realizan estas líneas son variados.

Hay distintos tipos de trazados sobre las piezas:

- Trazado en plano, es decir sobre una parte plana (de una chapa)que no representa complicación.

- Trazado al aire, en la cual hay que realizar trazado sobre varias caras de una pieza que representan una mayor complicación.

Un gramil con una plataforma se desliza sobre un mármol. La plataforma tiene una regla graduada y un nonio con una punta para trazar lineas sobre el metal. Con tan solo ajustar la altura aproximar la punta, presionar un poco y deslizar la plataforma obtenemos una linea trazada sobre el metal ( ya sea en superficie plana curva o circular)

Vamos a ver los instrumentos de trazado...

-Rotuladores de trazado.

-Punta de trazar.

-Gramil.

-Granete.

-Marcadores(letras, números)

-Compás.

Vamos a ver como se realiza los controles dimensionales, la medición dimensional es la encargada de medir la forma de las piezas: longitudes, diámetros, espesores, etc.

Comenzamos con la herramienta mas simple de todas, la REGLA

Es un instrumento útil para trazar segmentos rectilíneos en las chapas o piezas, con la ayuda de la punta de trazar. Sus longitudes son variadas, van desde 1hasta 2 metros de longitud. Suelen venir con graduaciones de diversas unidades de medida, como milímetros, centímetros, decímetros y pulgadas, aunque también las en ambas unidades de medida.

GONIÓMETRO

Un goniómetro o transportador de ángulos es un instrumento de medición de ángulos (agudos 90º>, llanos 180º o obtusos >180º) con forma de semicírculo o círculo graduado (de grado en grado), en 180º o 360º, utilizado para medir o construir ángulos. Este instrumento permite medir ángulos entre dos objetos.

CALIBRE

El calibre o pie de rey es un instrumento de acero aleado, que se utiliza para la medición para longitudes, es el más universal que existe. Consta de una "regla" con una escuadra en un extremo, sobre la cual se desliza otra destinada a indicar la medida en una escala. Permite apreciar longitudes de 1/10, 1/20 y 1/50 de milímetro utilizando el nonio. Mediante piezas especiales en la parte superior y en su extremo, permite medir dimensiones internas y profundidades. Posee dos escalas: la inferior milimétrica y la superior en pulgadas.

MICRÓMETRO

El micrómetro o tornillo de Palmer, es un instrumento de medición cuyo funcionamiento está basado en el tornillo micrométrico que sirve para medir las dimensiones de un objeto con alta precisión, del orden de centésimas de milímetros (0,01 mm) y de milésimas de milímetros (0,001 mm) (micra). Está formado por dos puntas que se aproximan entre sí mediante un tornillo de rosca fina, el cual tiene grabado En su contorno una escala. La escala incluye un nonio y las longitudes máximas de medida del micrómetro de exteriores normalmente es de 25 mm aunque también existen de 30mm.

ALEXÓMETRO

El alexómetro es un instrumento de medición que se utiliza para medir o verificar la concentricidad o los diámetros de las piezas. Su funcionamiento y forma es muy parecida a la del micrómetro y está formado por unos palpadores alojados en una carcasa de acero en su extremo (que es con lo que medimos), y un cilindro dividido en milímetros junto a un nonio, que puede ser normal, analógico o digital.

RELOJ COMPARADOR

Un reloj comparador es un instrumento de medida que transforma el movimiento rectilíneo de los palpadores o puntas de contacto en movimiento circular de las agujas. Se utiliza en los talleres e industrias para la verificación de piezas y que por sus propios medios no da lectura directa, pero que es útil para comparar las diferencias que existen en la cota de varias piezas que se quieran verificar. La capacidad para detectar la diferencia de medidas es posible gracias a un mecanismo de engranajes y palancas, que van metidos dentro de una caja metálica de forma circular. Dentro de esta caja se desliza un eje, que tiene una punta esférica que hace contacto con la superficie. Este eje, al desplazarse, mueve la aguja del reloj, y hace posible la lectura directa y fácil de las diferencias de medida.

Pasamos a otra forma de mecanizado básico, en éste caso, el limado;

Limar es una de las operaciones básicas de mecanizado, que tiene como objetivo eliminar material sobrante de una pieza metálica, desbastando o arrancando pequeñas virutas con ayuda de una lima, hasta dejar una forma adecuada a lo que se necesita.

Debemos tener en cuenta: elección de la lima, posición del operario, comprobación durante el limado etc.

Una lima es una barra plana o pletina de acero templado, que tiene labrada hileras de pequeños dientes a modo de pequeñas pirámides con picos y filos cortantes.

Diferentes tipos de limas;

Uso de los distintos tipos de limas;

Limpieza de la lima;

Para quitar los restos de la lima se debe usar la carda, que es un un cepillo de almbre adecuado, siempre en sentido del picado.

Pasamos a otro método de mecanizado manual, el SERRADO MANUAL;

La operación de serrado manual consiste en el corte por desbaste o arranque de viruta del material mediante una sierra de mano, con movimientos de vaivén de la sierra sobre la pieza a cortar.

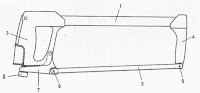

La sierra de mano está compuesta por;

1-Arco o soporte, 2-hoja de sierra con dientes en un lado, 3-asa de la sierra, 4-sujección, 5- taco fijo o punto de fijación, 6-taco móvil, 7-brazo o tensor de hoja de sierra, 8-palomilla o tuerca para tensar hoja de sierra.

Otra característica es el TRISCADO de los dientes, es decir su colocación, generalmente no van uno detrás de otro para que la hoja no se quede atrapada en el mismo corte que va realizando, ya que este es mas ancho que el espesor de la misma hoja.

POSICIÓN PARA EL SERRADO.

Debemos colocar un pie atrás de apoyo y otro apuntando hacia la pieza a cortar con la sierra, tras esto debemos coger la sierra por el mango y el otro extremo del arco, después realizar el gesto de avance ejerciendo fuerza para el corte y en el retroceso relajar los brazos para no dañar el triscado y que este vuelva resbalando por el corte hecho.

Ahora vamos a explicar el TALADRADO;

Para comenzar con ésta técnica, vamos a ver los distintos taladros que podemos encontrarnos;

BERBIQUÍ.

El berbiquí es la herramienta manual antecesora del taladro y prácticamente está hoy día en desuso salvo en algunas carpinterías antiguas. Solamente se utiliza para materiales blandos.

TALADRO MANUAL.

Es una evolución del berbiquí y cuenta con un engranaje que multiplica la velocidad de giro de la broca al dar vueltas a la manivela.

TALADRO ELÉCTRICO.

Es la evolución del anterior que surgió al acoplarle un motor eléctrico para facilitar el taladrado. Su versatilidad le permite no solo taladrar, sino otras muchas funciones (atornillar, lijar, pulir, desoxidar, limpiar, etc.) acoplándole los accesorios necesarios.

TALADRO DE COLUMNA.

Es un taladro estacionario con movimiento vertical y mesa para sujetar el objeto a taladrar. La principal ventaja de este taladro es la absoluta precisión del orificio y el ajuste de la profundidad.

CÓMO SUJETAR PIEZAS AL TALADRAR:

Sujetaremos la pieza a taladrar con una mordaza, una mordaza es una herramienta que mediante un mecanismo de husillo o de otro tipo permite sujetar por fricción una pieza presionándola en forma continua.

También podremos sujetar las piezas con un tornillo de banco, o, sino con unas mordazas.

HERRAMIENTAS DE CORTE EN EL TALADRADO

La broca es una pieza metálica de corte que crea orificios circulares en diversos materiales cuando se coloca en una herramienta mecánica como taladro, berbiquí u otra máquina. Su función es formar un orificio o cavidad cilíndrica.

Para elegir la broca adecuada al trabajo se debe considerar la velocidad a la que se debe extraer el material y la dureza del mismo. La broca se desgasta con el uso y puede perder su filo, siendo necesario un reafilado, para lo cual pueden emplearse máquinas afiladoras, utilizadas en la industria del mecanizado. También es posible afilar brocas a mano mediante pequeñas amoladoras, con muelas de grano fino.

TIPOS DE BROCAS:

1-.BROCAS PARA METALES:

Sirven para taladrar metal y algunos otros materiales como plásticos por ejemplo, e incluso madera cuando no requiramos de especial precisión. Están hechas de acero rápido (HSS), aunque la calidad varía según la aleación y según el método y calidad de fabricación

Existen principalmente las siguientes calidades:

- HSS LAMINADA. Es la más económica de las brocas de metal. Es de uso general en metales y plásticos en los que no se requiera precisión. No es de gran duración.

- HSS RECTIFICADA. Es una broca de mayor precisión, indicada para todo tipo de metales semiduros (hasta 80 Kg./mm²) incluyendo fundición, aluminio, cobre, latón, plásticos, etc. Tiene gran duración.

- HSS TITANIO RECTIFICADA. Están recubiertas de una aleación de titanio que permite taladrar todo tipo de metales con la máxima precisión, incluyendo materiales difíciles como el acero inoxidable. Se puede aumentar la velocidad de corte y son de extraordinaria duración. Se pueden utilizar en máquinas de gran producción pero necesitan refrigeración.

- HSS COBALTO RECTIFICADA. Son las brocas de máxima calidad, y están recomendadas para taladrar metales de todo tipo incluyendo los muy duros (hasta 120 Kg./mm²) y los aceros inoxidables. Tienen una especial resistencia a la temperatura, de forma que se pueden utilizar sin refrigerante y a altas velocidades de corte.

2-.BROCAS DE TRES PUNTAS PARA MADERA

Son las más utilizadas para taladrar madera y suelen estar hechas de acero al cromovanadio. Existen con diferentes filos, pero no hay grandes diferencias en cuanto a rendimiento. En la cabeza tiene tres puntas, la central, para centrar perfectamente la broca, y las de los lados que son las que van cortando el material dejando un orificio perfecto. Se utilizan para todo tipo de maderas: duras, blandas, contrachapados, aglomerados, etc.

3-.BROCAS PLANAS O DE PALA PARA MADERA

Cuando el diámetro del orificio que queremos practicar en la madera es grande, se recurre a las brocas planas, pues permiten poder introducirlas en el portabrocas del taladro, ya que el vástago no varía de tamaño. Son un poco más difíciles de usar, pues hay que mantener firme la perpendicularidad del taladro, por lo que es muy recomendable usar un soporte vertical.

4-. BROCAS DE AVELLANAR

Sirven para el embutido en la madera de tornillos de cabeza avellanada. Se utilizan después de haber hecho el orificio para el tornillo con broca normal. Para madera las hay manuales (con mango). Si se utilizan con taladro eléctrico es muy recomendable utilizar un soporte vertical.

5-.CORONAS O BROCAS DE CAMPANA

Para hacer orificios de gran diámetro, se utilizan las coronas o brocas de campana. Estas brocas las hay para todo tipo de materiales (metales, obra, madera, cristal). Consisten en una corona dentada en cuyo centro suele haber fijada una broca convencional que sirve para el centrado y guía del orificio. La más utilizada en bricolaje es la de la siguiente foto, que incluye variedad de diámetros en una sola corona.

VAMOS A VER LAS MEDIDAS DE SEGURIDAD AL TALADRAR:

1.- Protegerse la vista con gafas adecuadas. Normalmente no pasará nada, pero ante la posibilidad de que una esquirla o viruta se introduzca en un ojo, conviene no pasar por alto esta medida de protección.

2.- También es muy importante utilizar la broca adecuada al material a trabajar, pues de lo contrario, aparte de que no se realizará bien el trabajo, podemos tener un accidente.

3.- Nunca forzar en exceso la máquina y mantenerla siempre perfectamente sujeta durante el taladrado, si es posible mediante un soporte vertical.

4.- Sujetar firmemente la pieza a trabajar. Sobre todo las piezas pequeñas, láminas o chapas delgadas conviene que estén perfectamente sujetas, ya que al ser ligeras, se puede producir un efecto de tornillo por el cual en el momento que atravesamos la pieza, ésta sube por la broca pudiendo dañar las manos u otra parte del cuerpo.

5.- Apagar la máquina (mejor desenchufarla) para un cambio de broca o limpieza de la misma

6.- Por último, no conviene olvidar las medidas de seguridad comunes a todos los aparatos eléctricos (no ponerlos cerca de fuentes de humedad o calor, no tirar del cable, etc).

PASAMOS AL APARTADO DE LAS ROSCAS...:

El roscado consiste en la mecanización helicoidal interior (tuercas) y exterior (tornillos) sobre una superficie cilíndrica. Este tipo de sistemas de unión y sujeción (roscas) está presente en todos los sectores industriales en los que se trabaja con materia metálica.

La superficie roscada es una superficie helicoidal, engendrada por un perfil determinado, cuyo plano contiene el eje y describe una trayectoria helicoidal cilíndrica alrededor de este eje.

El roscado se puede efectuar con herramientas manuales o se puede efectuar en máquinas tanto taladradoras y fresadoras, como en tornos. Para el roscado manual se utilizan machos y terrajas.

Los machos y terrajas son herramientas de corte usadas para mecanizar las roscas de tornillos y tuercas en componentes sólidos tales como, metales, madera, y plástico.

MACHO DE ROSCAR:

Un macho se utiliza para roscar la parte hembra del acoplamiento (por ejemplo una tuerca). Una terraja se utiliza para roscar la porción macho del par de acoplamiento (por ejemplo un perno).

TERRAJA:

En las industrias y talleres de mecanizado es más común roscar agujeros en el cual se atornilla un perno que crear el tornillo que se atornilla en un agujero, porque generalmente los tornillos se adquieren en las ferreterías y su producción industrial tiene otro proceso diferente. Por esta razón los machos están más a menudo disponibles y se utilizan más.

CARACTERÍSTICAS DE UNA ROSCA:

Tipo de rosca: Hay diferentes tipos de rosca que difieren en la forma geométrica de su filete, pueden ser triangulares, cuadrada, trapezoidal, redonda, diente de sierra, etc.

Paso: Es la distancia que hay entre dos filetes consecutivos. Los pasos de rosca están normalizados de acuerdo al sistema de rosca que se aplique.

Diámetro exterior de la rosca: Es el diámetro exterior del tornillo. También están normalizados de acuerdo al sistema de rosca que se utilice.

Diámetro interior o de fondo

Diámetro de flanco o medio

Ángulo de la hélice de la rosca

Los sistemas principales de roscas para tornillos son: MÉTRICA, WHITWORTH, SELLERS, GAS, SAE, UNF, etc. en sus versiones de paso normal o de paso fino.

Vamos a explicar una de las roscas más utilizadas en nuestro mundillo; La rosca métrica.

La rosca métrica está basada en el Sistema Internacional y es una de las roscas más utilizadas en la unión desmontable de piezas mecánicas. El juego que tiene en los vértices del acoplamiento entre el tornillo y la tuerca permite el engrase. Los datos constructivos de esta rosca son los siguientes:

La sección del filete es un triángulo equilátero cuyo ángulo vale 60º

El fondo de la rosca es redondeado y la cresta de la rosca levemente truncada

El lado del triángulo es igual al paso

El ángulo que forma el filete es de 60º

Su diámetro exterior y el paso se miden en milímetros, siendo el paso la longitud que avanza el tornillo en una vuelta completa.

Se expresa de la siguiente forma: ejemplo: M24x3. La M significa rosca métrica, 24 significa el valor del diámetro exterior en m.m. y 3 significa el valor del paso en mm.

Finalizamos la entrada hasta el momento, más "larga" comentando las diferentes fases de el mecanizado básico. Espero que les haya entretenido mi entrada y se hayan enterado de como funcionan las diferentes formas de mecanizar piezas.

Un saludo y hasta la próxima.

lunes, 30 de noviembre de 2015

viernes, 20 de noviembre de 2015

SOLICITACIONES MECÁNICAS

Hola amigos de Blogger, hoy comenzamos nuestra nueva entrada con un tema que afecta a la forma y propiedad de los materiales. Para comenzar la entrada os introduciré brevemente de que hablaremos hoy, que será sobre las solicitaciones técnicas mecánicas que hacemos a un material.

La acción de las fuerzas sobre los cuerpos y su estructura provoca una serie de cambios internos. Estos efectos se manifiestan como tensiones externas.

Según la dirección y sentido en que actúan las fuerzas que los originan, los esfuerzos se clasifican en: Tracción, Compresión, Flexión, Torsión y Cizalla.

COMENZAMOS CON EL PRIMER ENSAYO, TRACCIÓN:

El ensayo de tracción de un material consiste en someter a una probeta normalizada a un esfuerzo axial de tracción creciente hasta que se produce la rotura de la probeta. Este ensayo mide la resistencia de un material a una fuerza estática o aplicada lentamente.

Evolución de las probetas

rectangulares durante el

ensayo de tracción(la zona central es la que

soporta mayor deformación,

y por esa zona romperá)

En esta imagen podemos ver la resistencia de algunos materiales frente al ensayo de tracción;

SEGUIMOS CON EL ENSAYO DE COMPRESIÓN:

Es un ensayo técnico para determinar la resistencia de un material ante un esfuerzo de compresión. En la mayoría de los casos se realiza con hormigones y metales (sobre todo aceros), aunque puede realizarse sobre cualquier material.

Se suele usar en materiales frágiles.

La resistencia en compresión de todos los materiales siempre es mayor o igual que en tracción.

Se realiza preparando probetas normalizadas que se someten a compresión en una máquina universal.

Aqui podemos ver el comportamiento frente a la compresión en algunos materiales;

SEGUIMOS CON EL ENSAYO DE FLEXIÓN:

Al aplicar dos fuerzas perpendiculares a la longitud, en la misma dirección y sentido, el cuerpo tiende a doblarse.

Éste tipo de ensayo lo podemos ver muy comúnmente en una viga, apoyamos la viga en sus dos extremos, y ponemos una carga en mitad de ella, así conseguiremos un ensayo de flexión.

COMENZAMOS CON EL ENSAYO DE TORSIÓN:

Al aplicar dos fuerzas perpendiculares a la longitud, en la misma dirección y sentido contrario, el cuerpo tiende a retorcerse.

Un ejemplo de torsión lo tenemos en nuestras propias narices todos los días, en nuestros coches, las llamadas barras de torsión que llevamos debajo de capó.

La barra de torsión es de un acero especial para muelles, de sección redonda o cuadrangular y cuyos extremos se hallan fijados, uno, en un punto rígido y el otro en un punto móvil, donde se halla la rueda. En las oscilaciones de la carretera la rueda debe vencer el esfuerzo de torsión de la barra.

ACABAMOS LA ENTRADA DE HOY CON LA CIZALLA:

Al aplicar dos fuerzas perpendiculares a la longitud , en la misma dirección y sentido contrario, el cuerpo tiende a cortarse.

Otra técnica que vemos muy amenudo en nuestro día a día con simplemente unas tijeras para cortar un cacho de papel.

Bueno con ésto acabamos la entrada de hoy y espero que mis lectores se hallan enterado lo máximo posible sobre éstos esfuerzos a los que sometemos a los materiales y cómo se comportan ellos mismos.

Un saludo.

La acción de las fuerzas sobre los cuerpos y su estructura provoca una serie de cambios internos. Estos efectos se manifiestan como tensiones externas.

Según la dirección y sentido en que actúan las fuerzas que los originan, los esfuerzos se clasifican en: Tracción, Compresión, Flexión, Torsión y Cizalla.

COMENZAMOS CON EL PRIMER ENSAYO, TRACCIÓN:

El ensayo de tracción de un material consiste en someter a una probeta normalizada a un esfuerzo axial de tracción creciente hasta que se produce la rotura de la probeta. Este ensayo mide la resistencia de un material a una fuerza estática o aplicada lentamente.

Evolución de las probetas

rectangulares durante el

ensayo de tracción(la zona central es la que

soporta mayor deformación,

y por esa zona romperá)

En esta imagen podemos ver la resistencia de algunos materiales frente al ensayo de tracción;

SEGUIMOS CON EL ENSAYO DE COMPRESIÓN:

Es un ensayo técnico para determinar la resistencia de un material ante un esfuerzo de compresión. En la mayoría de los casos se realiza con hormigones y metales (sobre todo aceros), aunque puede realizarse sobre cualquier material.

Se suele usar en materiales frágiles.

La resistencia en compresión de todos los materiales siempre es mayor o igual que en tracción.

Se realiza preparando probetas normalizadas que se someten a compresión en una máquina universal.

Aqui podemos ver el comportamiento frente a la compresión en algunos materiales;

SEGUIMOS CON EL ENSAYO DE FLEXIÓN:

Al aplicar dos fuerzas perpendiculares a la longitud, en la misma dirección y sentido, el cuerpo tiende a doblarse.

Éste tipo de ensayo lo podemos ver muy comúnmente en una viga, apoyamos la viga en sus dos extremos, y ponemos una carga en mitad de ella, así conseguiremos un ensayo de flexión.

COMENZAMOS CON EL ENSAYO DE TORSIÓN:

Al aplicar dos fuerzas perpendiculares a la longitud, en la misma dirección y sentido contrario, el cuerpo tiende a retorcerse.

Un ejemplo de torsión lo tenemos en nuestras propias narices todos los días, en nuestros coches, las llamadas barras de torsión que llevamos debajo de capó.

La barra de torsión es de un acero especial para muelles, de sección redonda o cuadrangular y cuyos extremos se hallan fijados, uno, en un punto rígido y el otro en un punto móvil, donde se halla la rueda. En las oscilaciones de la carretera la rueda debe vencer el esfuerzo de torsión de la barra.

ACABAMOS LA ENTRADA DE HOY CON LA CIZALLA:

Al aplicar dos fuerzas perpendiculares a la longitud , en la misma dirección y sentido contrario, el cuerpo tiende a cortarse.

Otra técnica que vemos muy amenudo en nuestro día a día con simplemente unas tijeras para cortar un cacho de papel.

Bueno con ésto acabamos la entrada de hoy y espero que mis lectores se hallan enterado lo máximo posible sobre éstos esfuerzos a los que sometemos a los materiales y cómo se comportan ellos mismos.

Un saludo.

jueves, 5 de noviembre de 2015

VISTA EN 3D, ALZADO, PLANTA Y PERFIL

Hola amigos Bloggeros!! Hoy os traigo una nueva entrada, pero ésta vez sobre una práctica, las vistas.

AQUÍ TENEMOS LA PRIMERA PIEZA EN 3D, CON SU ALZADO, PLANTA Y PERFIL.

Y AQUÍ OS ENSEÑO LA SEGUNDA VISTA.

Espero que os halla gustado mi nueva entrada, ésta vez sobre las vistas de una pieza dibujadas con el programa SkechtUp.

Suscribirse a:

Entradas (Atom)